Rotomade, la société que nous présentons aujourd’hui, emprunte son nom à sa spécialisation, le rotomoulage. Il s’agit d’un procédé industriel qui consiste à mouler des pièces en plastique par rotation sur deux axes. Cette technique est utilisée pour produire des corps creux en polyéthylène recyclable.

Créée en 2003 et établie initialement à la pépinière d’entreprises Technoport à Foetz, l’usine Rotomade occupe depuis 2016 une surface de 8.000 m2 dans la zone industrielle Triangle Vert à Ellange et emploie une centaine de salariés.

Dans son hall de production, cinq machines de rotomoulage sont alignées, avec un diamètre de four respectif de 6 m, 5 m, 4 m, 3 m et 2,3 m. La rotation lente des moules sur deux axes permet d’assurer l’homogénéisation de la matière et l’épaisseur désirée de la pièce. Opérant sur trois postes de travail, l’utilisation des fours alimentés au gaz est optimisée pour une productivité maximale : chaque machine peut accueillir deux moules. Pendant qu’une pièce est traitée à l’intérieur du four, la deuxième pièce est refroidie et démoulée, et le moule est préparé et rempli de poudre de polyéthylène pour la « cuisson » suivante. Par la suite, toutes les pièces rotomoulées sont soumises à un test d’étanchéité. Alors que ce processus peut durer 1,5 heure pour une grande pièce, nous avons pu assister, lors de notre visite, au démoulage d’une cuve Monoblock destinée au traitement des eaux, le produit phare de Rotomade.

Avec l’acquisition, en 2010, de la société Biorock®, spécialisée dans les systèmes d’assainissement non collectifs, les produits de Rotomade s’adressent principalement au secteur de la récupération et du traitement de l’eau. Les pièces à corps creux fabriquées en polyéthylène haute densité (PeHD) sont robustes, durables et étanches, et répondent ainsi aux exigences en matière de systèmes d’assainissement, de récupérateurs d’eau de pluie ou encore de citernes.

Partant de la cuve Monoblock, Rotomade propose ainsi des microstations d’épuration qui utilisent la laine de roche comme média de filtration et fonctionnent par gravité. Ces dispositifs ultra-compacts qui n’utilisent ni source d’énergie, ni produit chimique, conviennent pour le traitement des eaux usées domestiques de 2 à 200 équivalents-habitants. Ils sont donc typiquement destinés à des maisons individuelles, des campings ou toute autre parcelle autonome.

La solution Biorotor® est, quant à elle, une filière d’assainissement semi-collective et modulable, conçue pour une capacité allant de 10 à quelques milliers d’équivalents-habitants. Cette installation repose sur la technologie biodisque, une solution performante, robuste, à faible consommation énergétique, facile d’entretien et à faibles coûts d’exploitation.

Comme nous l’explique Arnaud Fournier, Directeur général de Rotomade, plusieurs spécialistes en plasturgie et traitement des eaux continuent d’optimiser, en bureau d’étude, le procédé technologique qui doit répondre à des exigences extrêmement strictes dans un marché fortement règlementé. D’ailleurs, comme au Luxembourg chaque habitation doit, de par la loi, être raccordée au tout-à-l’égout, le Grand-Duché ne représente pas un débouché pour Rotomade qui exporte 100% de sa fabrication, d’abord vers la France (50-60%), mais aussi vers l’Italie, l’Espagne et la Grande-Bretagne.

Comme cette activité dans le domaine de l’assainissement est étroitement liée au secteur de la construction et de l’immobilier, Rotomade n’a pas été à l’abri, ces deux dernières années, du ralentissement du marché. Pour compenser ce manque à gagner et élargir sa base clients, l’équipe d’Ellange a ajouté à sa palette de produits le Pluvioblock, une gamme de récupérateurs d’eau de pluie aériens dont les modules sont empilables, jumelables et à finition personnalisable. Les modules s’installent contre un mur et possèdent une faible emprise au sol. Pouvant atteindre un volume de stockage de 725 litres jusqu’à plusieurs milliers de litres, la gamme est conçue pour répondre aux besoins des infrastructures publiques et privées en matière de collecte d’eau de pluie en gros volume. L’eau stockée peut ensuite être réutilisée pour le jardinage et le nettoyage extérieur.

Outre les différents modèles de cuves destinées au traitement de l’eau, Rotomade propose en sous-traitance toute une gamme de produits en plastique rotomoulé, comme par exemple des récipients destinés à l’agriculture ou au jardinage, des objets de design et de mobilier urbain, des pièces techniques industrielles ou encore des structures de jeux en plastique. Une réalisation particulière est d’ailleurs une coque en plastique pour fauteuils roulants utilisés à des fins sportives. Pour la fabrication de ces produits en plastique, le client reste propriétaire de l’outillage.

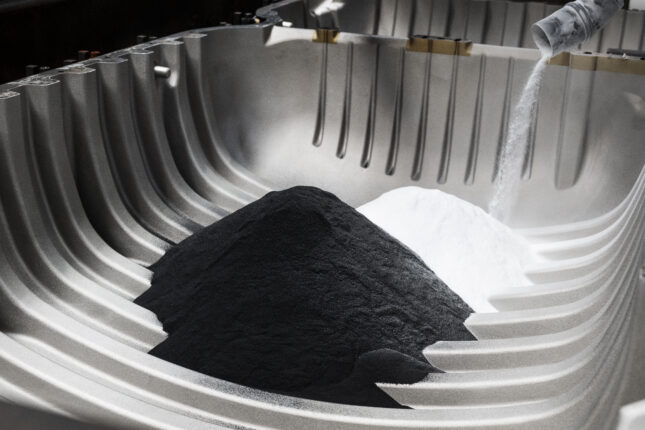

En ce qui concerne les cuves, Rotomade dispose d’une importante réserve de moules en aluminium usiné, adjacente à son hall de production. Une autre partie de l’usine est consacrée à la préparation de la matière première. La matière plastique, livrée sous forme de granulés de polyéthylène, est d’abord traitée dans une station de pulvérisation afin d’avoir une qualité optimale et constante, avant d’être introduite dans des doseurs et mélangeurs à couleur et injectée dans le moule. Pour une cuve Monoblock, 300 kg de matière plastique sont nécessaires.

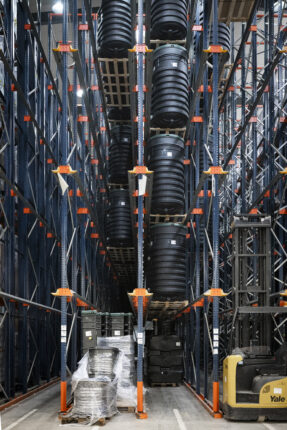

2000 m2 de l’usine sont également consacrés au stockage et à l’expédition, comme il s’agit de manipuler, ranger et préparer pour la livraison des pièces volumineuses et non encastrables. Malgré la modernité du parc à machines, la manipulation et préparation des moules, le démoulage, mais aussi les opérations de chaudronnerie, d’usinage et d’assemblage complet de composants nécessitent pas mal d’interventions manuelles et de force physique. Les rares femmes qui évoluent dans l’usine sont volontairement affectées à la fabrication de pièces plus petites et dont la complexité demande dextérité et précision.

Récemment, l’usine a été équipée en panneaux photovoltaïques qui fournissent entre-temps 50% des besoins en électricité. Ceci est une étape importante vers une plus grande autonomie, compte tenu du fait que l’utilisation de fours énergivores alimentés au gaz constitue évidemment de nos jours un défi écologique et économique majeur.